Wszystkie części przeznaczone do dalszej odsprzedaży przechodzą rygorystyczną kontrolę pod kątem ich ponownego użycia. Sposób weryfikacji części został wypracowany na bazie długoletniego doświadczenia i składa się z 4-etapów:

- etap I – weryfikacja części przez mechaników przed demontażem pojazdu, podczas której sprawdzana jest poprawność funkcjonowania poszczególnych podzespołów;

- etap II – weryfikacja części podczas katalogowania i wykonywania zdjęć, w trakcie której kontrolowany jest ich stan techniczny i wizualny;

- etap III – weryfikacja końcowa przy wykorzystaniu specjalistycznych urządzeń testujących wraz z wydrukiem raportu (dotyczy tylko wybranych elementów – więcej informacji poniżej).

- etap IV – weryfikacja części w momencie przyjęcia na magazyn, polegająca na spojrzeniu na części z punktu widzenia klientów przez pracowników obsługi, wypracowana na bazie długoletniego doświadczenia współpracy z klientami;

WERYFIKACJA POSZCZEGÓLNYCH PODZESPOŁÓW

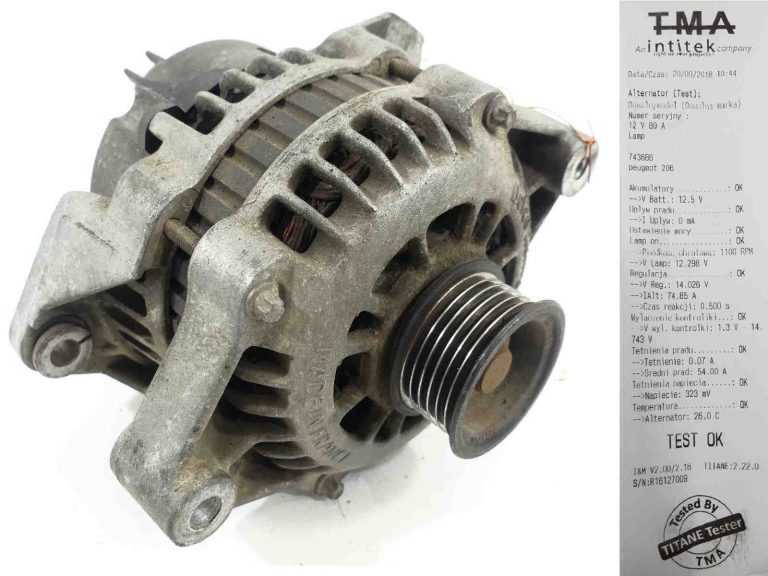

ALTERNATORY

Testy alternatorów odbywają się na stole probierczym TITANE. Urządzenie przeprowadza w pełni zautomatyzowane badanie, w tym test alternatora pod pełnym obciążeniem (do 200A) wraz z pomiarem temperatury obudowy. Każdorazowo, dla sprawdzonego alternatora drukowany jest protokół z badania potwierdzający jego sprawność, który przekazujemy klientom.

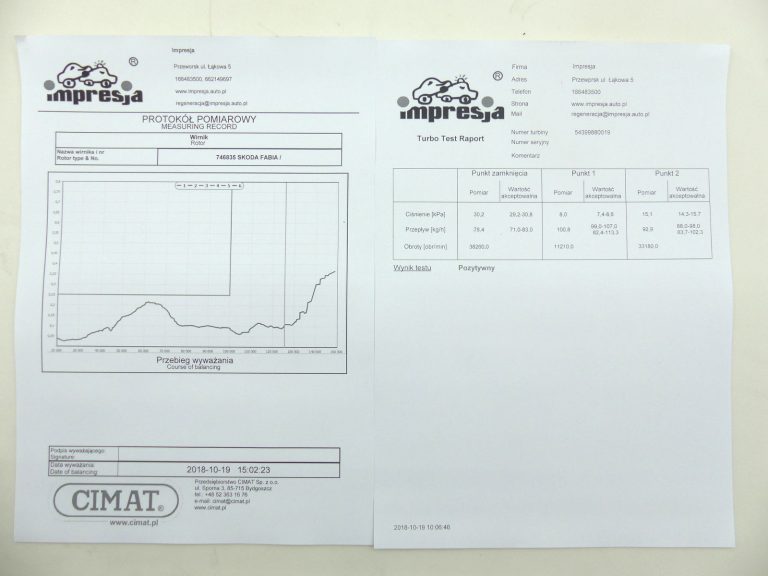

TURBOSPRĘŻARKI

Turbosprężarki po wymontowaniu z pojazdu przechodzą cały cykl kontrolny w specjalnie powstałej do tego celu pracowni. Początkowo wszystkie są rozkręcane oraz oczyszczane z zanieczyszczeń poprzez piaskowanie i mycie ultradźwiękowe. Kolejno doważany jest rdzeń turbosprężarki na urządzeniu CIMAT CMT-48 VSR. Ostatnim elementem testów jest sprawdzenie całości turbiny na urządzeniu CIMAT TURBOTEST, na którym reguluje się przepływy powietrza oraz ustawienia zmiennej geometrii. Każdorazowo, dla przetestowane turbosprężarki drukowany jest protokół z badania potwierdzający jej sprawność, który przekazujemy klientom. Każda turbosprężarka po przeprowadzeniu cyklu testów prezentuje się dokładnie jak na załączonych zdjęciach.

POMPOWTRYSKIWACZE

Wszystkie pompowtryskiwacze po wymontowaniu z pojazdu przechodzą cały cykl kontrolny w specjalnie powstałej do tego celu pracowni. Początkowo są rozkręcane oraz oczyszczane z zanieczyszczeń poprzez mycie ultradźwiękowe. Kolejno regulowane jest ciśnienie otwarcia na urządzeniu EPS100. Ostatnim elementem testów jest sprawdzenie całości pompowtryskiwacza na urządzeniu BOSCH EPS815 z przystawką CAMBOX. Każdorazowo, przetestowany pompowtryskiwacz otrzymuje protokół z badania potwierdzający jego sprawność, który przekazujemy klientom oraz jest hermetyczne pakowany.

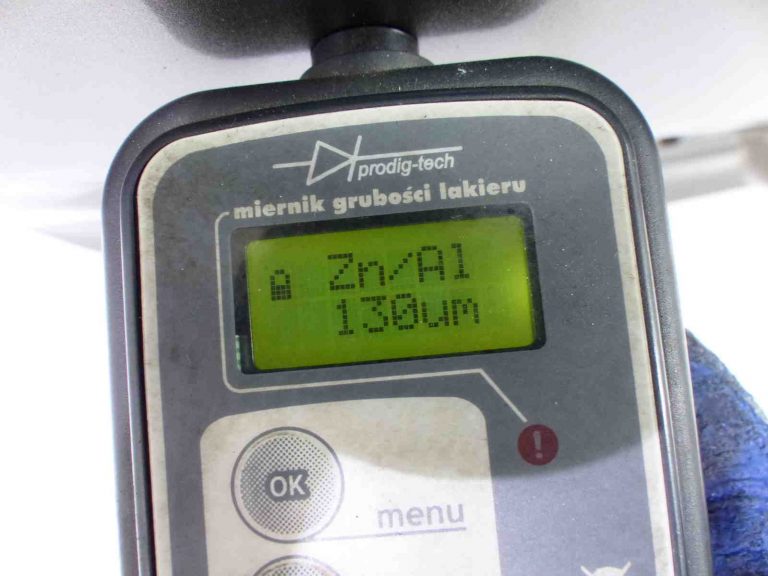

ELEMENTY KAROSERII (drzwi, maski, klapy, błotniki…)

Wszystkie metalowe elementy karoserii badanie są czujnikiem grubości lakieru. Każdy przedmiot ma załączone zdjęcie ukazujące rzeczywistą wartość pomiaru. Ponadto, ubytki lakieru oraz ewentualne zagięcia są wyraźnie zaznaczone i przedstawione na dodatkowych zdjęciach.

WTRYSKIWACZE COMMON RAIL

Wszystkie wtryskiwacze common rail po wymontowaniu z pojazdu przechodzą cały cykl kontrolny w specjalnie powstałej do tego celu pracowni. Początkowo są oczyszczane z zanieczyszczeń poprzez mycie ultradźwiękowe. Kolejno każdy przechodzi test na urządzeniu BOSCH EPS205 lub Carbon ZAPP CRU.2R, w trakcie którego regulowane są odpowiednie dawki oraz wyznaczane są nowe kody określające parametry pracy wtryskiwacza. Przetestowany wtryskiwacz otrzymuje protokół z badania potwierdzający jego sprawność, który przekazujemy klientom oraz jest hermetyczne pakowany.

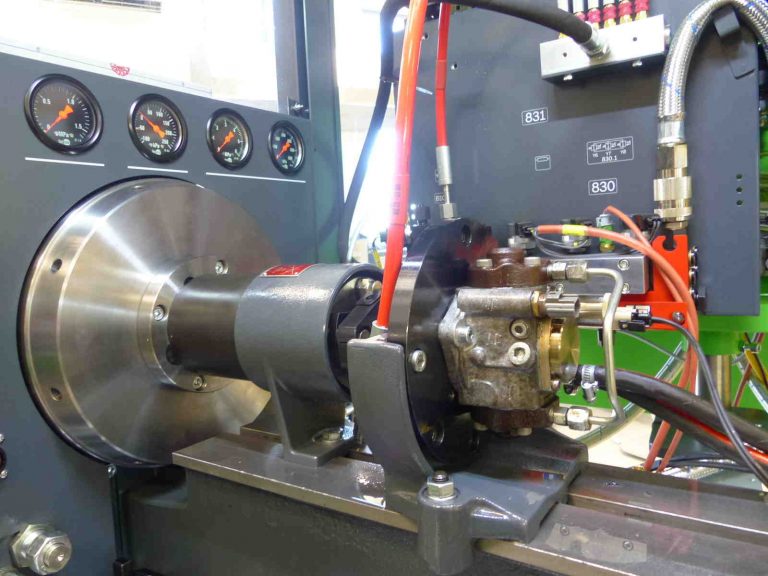

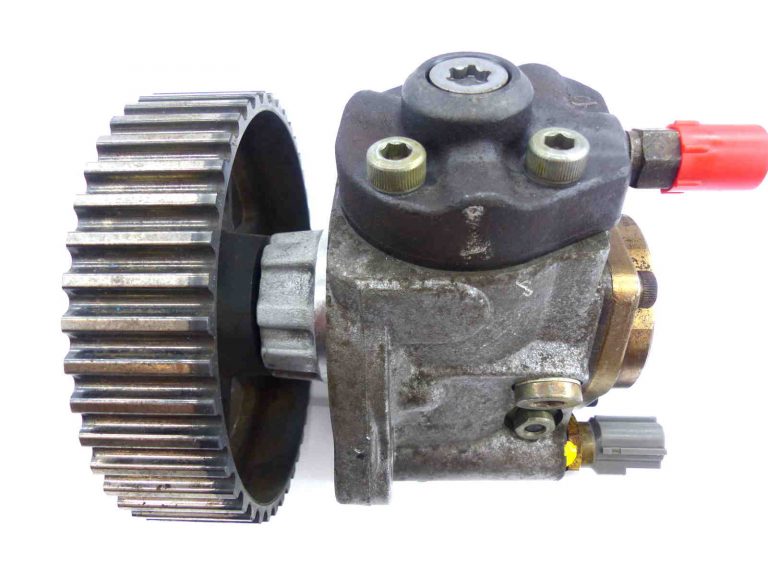

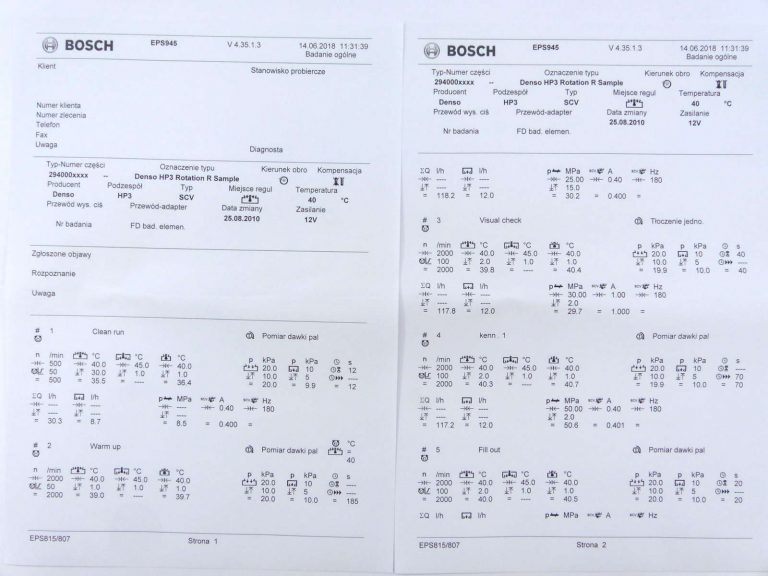

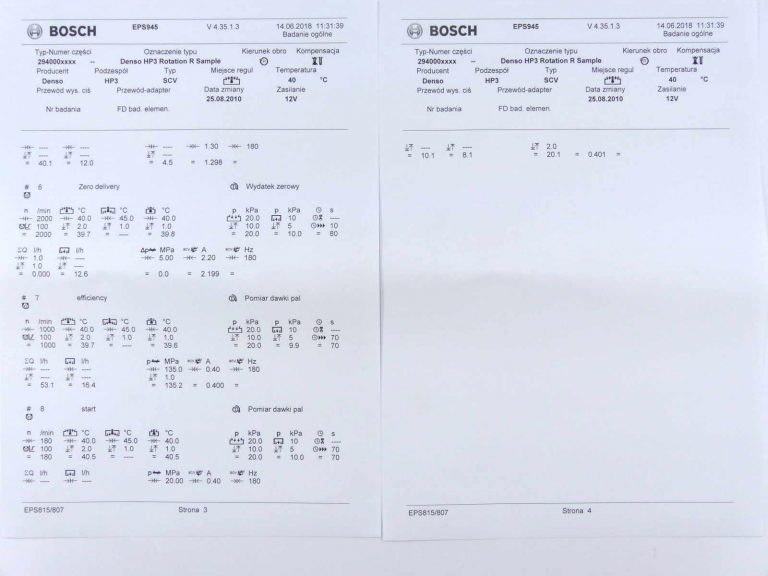

POMPY WTRYSKOWE COMMON RAIL

Wybrane pompy wtryskowe common rail po wymontowaniu z pojazdu przechodzą cały cykl kontrolny w specjalnie powstałej do tego celu pracowni. Początkowo rozkręcane są na części pierwsze oraz weryfikowane wizualnie, kolejno oczyszczane z zanieczyszczeń poprzez mycie ultradźwiękowe i skręcane ponownie z uwzględnieniem wymiany uszkodzonych elementów. Kolejnym etapem jest sprawdzenie szczelności pompy oraz jej parametrów pracy i sprawności zaworów na stole probierczym BOSCH EPS815. Przetestowana pompa wtryskowa otrzymuje protokół z badania potwierdzający jej sprawność, który przekazujemy klientom oraz jest hermetyczne pakowana.

ELEMENTY ELEKTRYCZNE (lusterka, silniczki…)

Wyposażenie elektryczne pojazdu podlega szczegółowej kontroli przed procesem demontażu, kiedy to mechanik włącza zapłon i sprawdza ich poprawność działania. Weryfikacji poddawane są m.in.: elektryczne lusterka, silniczki wycieraczek i szyb, liczniki i wyświetlacze, dmuchawy oraz przełączniki.

WTRYSKIWACZE BENZYNOWE BEZPOŚREDNIEGO WTRYSKU

Wtryskiwacze benzynowe bezpośredniego wtrysku po wymontowaniu z pojazdu przechodzą cały cykl kontrolny w specjalnie powstałej do tego celu pracowni. Początkowo są oczyszczane z zanieczyszczeń poprzez mycie ultradźwiękowe. Kolejno każdy przechodzi test na urządzeniu Carbon ZAPP GDU.2R, w trakcie którego sprawdzane są odpowiednie dawki wtryskowe. Przetestowany wtryskiwacz otrzymuje protokół z badania potwierdzający jego sprawność, który przekazujemy klientom oraz jest hermetyczne pakowany.

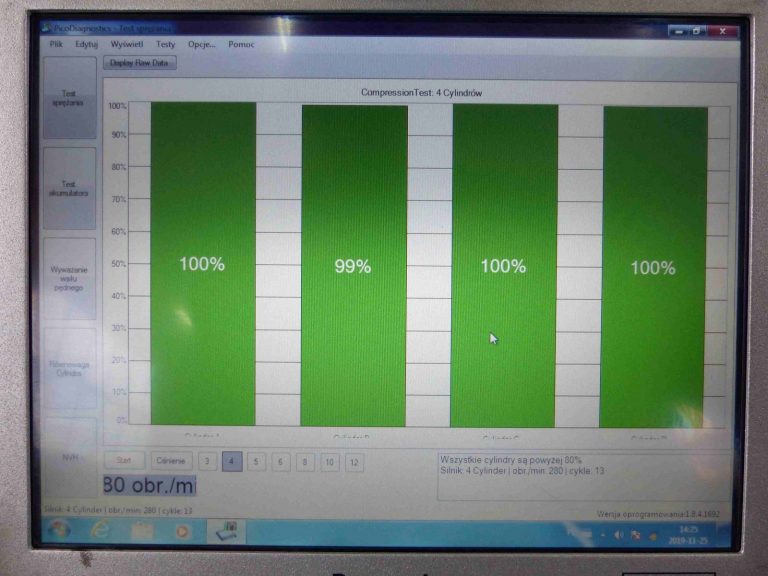

SILNIKI

Silniki przeznaczone do dalszej odsprzedaży podlegają rygorystycznej kontroli, której początek ma miejsce w momencie odbioru pojazdu od ostatniego właściciela, kiedy to przeprowadzany jest wywiad dotyczący stanu pojazdu. Kolejny etap weryfikacji ma miejsce przed demontażem pojazdu, kiedy to samochody są odpalane. Po doprowadzeniu silnika do jego optymalnej temperatury pracy następują właściwe oględziny. Kolejnym etapem jest pomiar ciśnienia sprężania na cylindrach. Ostatni etap to zdjęcie pokrywy głowicy oraz weryfikacja stanu wałków rozrządu. Tylko silniki sprawdzone według powyższej procedury trafiają do sprzedaży.

FELGI

Felgi aluminiowe i stalowe, a także całe koła weryfikowane są w trakcie procesu demontażu pojazdu przy użyciu maszyny do wyważania. Sprawdzamy, czy nie posiadają odkształceń, czy swobodnie się obracają oraz czy nie są zwichrowane.

ROZRUSZNIKI

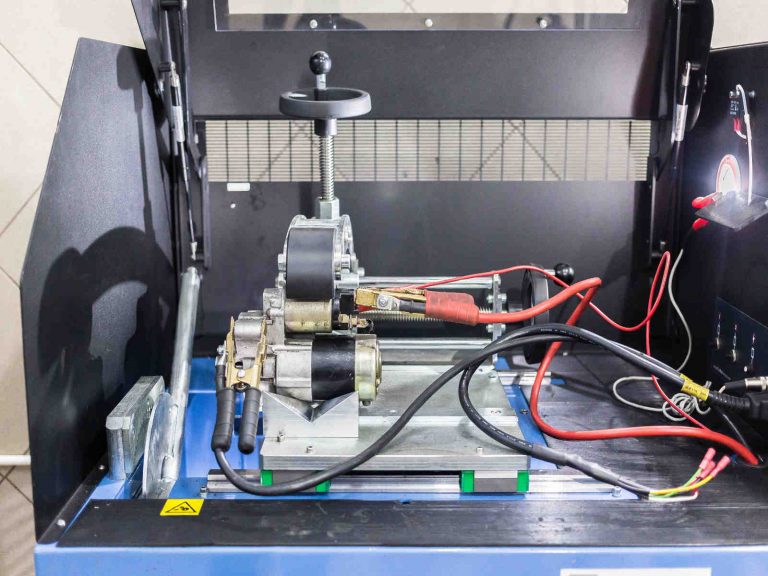

Testy rozruszników odbywają się na stole probierczym TITANE. Urządzenie przeprowadza w pełni zautomatyzowane badanie. Każdorazowo, dla sprawdzonego rozrusznika drukowany jest protokół z badania potwierdzający jego sprawność, który przekazujemy klientom.